近日,2023年度天津市科技獎評選結果出爐,來自天津大學精密儀器與光電子工程學院的教師王雙領銜的科研團隊完成的 “盾構拼裝機光電融合感知自動拼裝關鍵技術及應用”,榮獲天津市科學技術進步二等獎。

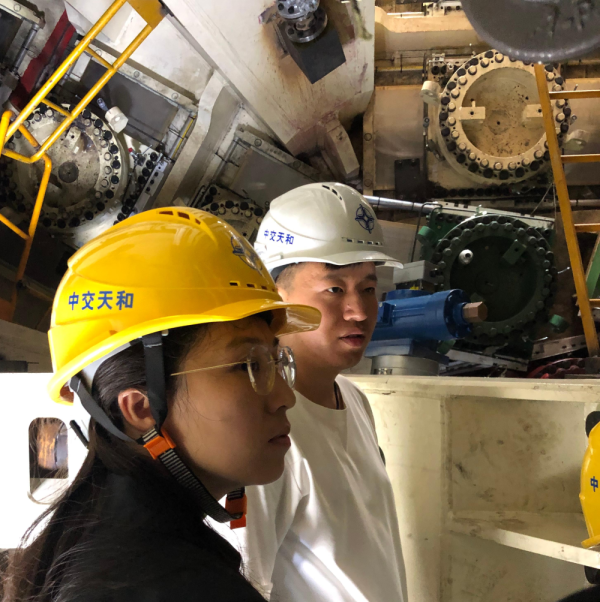

在隧道工程中,盾構機拼裝性能直接關系到施工安全和隧道質量,針對盾構施工中管片姿態解析、管片精準定位、拼裝機運動精確控制的現實需求和瓶頸問題,由天津大學、天津求實飛博科技有限公司、中交天和機械設備制造有限公司和中交第一航務工程局有限公司合作開發了盾構拼裝機光電融合感知自動拼裝關鍵技術。

從科研項目到技術實際落地應用,并產生效益,這個過程并不容易。團隊成員最初用一年多時間,解決了理論問題,“實驗室階段不算很難,我們最初目的很明確,就是要做好自動拼裝,綜合考慮探測精度、范圍、環境適應性等要求,最后確定光電是最可行的一個方案。”王雙介紹說。

但在實際應用中,他們發現要解決的問題,遠遠超出實驗室構建的模型。工程應用階段非常困難,看起來是三維平面,但實際上拼裝機有6個自由度,還有管片尺寸不同要調整設定參數,在很重很大的設備上來進行精細化操作,工程難度上升,要求也非常高。

現場調試過程歷經4年之久。王雙告訴記者:“系統調試既要考慮施工單位時間成本,又要考慮調試過程中不能造成碰撞危險,系統方案和算法還要適應復雜的盾構施工環境。隧道施工環境下,要把大噸位管片的拼裝誤差控制在3毫米內,是非常有挑戰性的,某種程度上可以說,技術落地的過程,難度并不亞于從0到1的創造性過程。”

“在工程調試階段,比如調試車間驗證好的參數,但現場一看,實際拼裝差距卻很大。”王雙說,“最終我們修正原來的方法,結合拼裝機狀態監測和反饋控制技術,增加光學杠桿效應,提高了拼裝精準度。”

沒有以往經驗方法可參考,在工程化過程中,一點點調試,經過四五年時間,當把“干不下去的難點”解決了,王雙與團隊繼續考慮,如何讓盾構自動拼裝進行的更有效率。

“我們目前還在考慮解決其他盾構技術領域的檢測問題,比如主軸承異常故障檢測,希望實現更早期的預警。”王雙說。

目前,項目技術已可以實現輔助和替代人工拼裝方式,作為盾構機拼裝機的組成部分輔助挖掘隧道工程,提高了隧道工程施工的質量和效率。項目中包括圖像、激光測距、光纖等技術應用,項目已授權中國發明專利9項,實用新型專利2項。項目技術應用在地鐵、鐵路、公路、市政管網、過江隧道、水電等國家重大工程領域十余項,取得了顯著的經濟效益和社會效益。

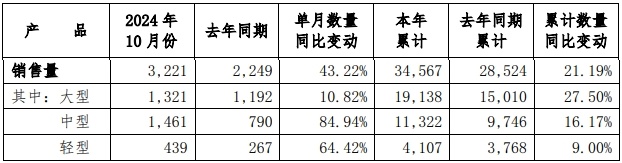

國際客車展獲悉,11月5日,宇通客車股份有限公司發布2024年10月份產銷數據快報。快報顯示,2024年10月,宇通客車實現銷售3221輛,同比增長43.22%。其中,大型車1321輛,同比增長10.82%;中型車1461輛,同比增長 84.94%;輕型車439輛,同比增長64.42%。 宇通客車作為國內客車行業的領軍企業,一直以來以其卓越的產品質量、先進的技術和完善的售后服務在市場中占據重要地位。隨著國家對新能源汽車的大力支持和推廣,宇通客車積極響應政策號召,加大新能源客車的研發和生產力度,為宇通客車的銷售增長提供了新的動力。同時,國家對公共交通的投入不斷增加,城市公交、旅游客運等領域的需求持續增長,也為宇通客車的發展提供了廣闊的市場空間。 特別推薦:上海國際客車展參觀報名? ? ??上海國際客車展展位預定